Jakie jest zadanie układu smarowania?

Układ centralnego smarowania to niezbędny element wielu maszyn i urządzeń. Przede wszystkim zmniejsza on tarcie wszystkich ruchomych elementów danej maszyny, doprowadzając smar (lub inną substancję) do miejsc, w których się stykają. Układy tego typu mogą być stosowane okresowo lub nieustannie, zarówno w systemach otwartych, jak i zamkniętych. Za zasilanie układu centralnego smarowania odpowiada pompa. Obecnie najczęściej stosuje się pompy elektryczne. Jak wygląda budowa tego typu mechanizmu? Jakie jeszcze jest zadanie układu smarowania? Czytaj dalej i dowiedz się więcej na ten temat.

Czym są układy smarowania?

Układ centralnego smarowania jest rozwiązaniem, które umożliwia stałe dostarczanie środka smarnego do wielu punktów. Zapewnia przy tym pełną automatyzację tego procesu, a także gwarantuje precyzyjność dozowania substancji. Co więcej, umożliwia regularną częstotliwość dawkowania smaru bądź oleju. Ze względu na rolę, jaką pełni, znajduje zastosowanie we wszystkich gałęziach przemysłu. Najczęściej używa się go do smarowania urządzeń wchodzących w skład linii technologicznych, maszyn górniczych i budowlanych, a także gwintów i łańcuchów.

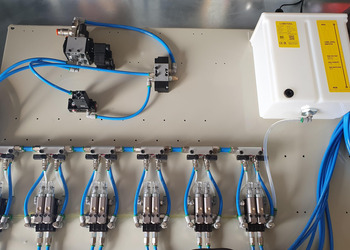

Układ smarowania składa się z szeregu współpracujących ze sobą elementów. Najważniejsze z nich to pompy i przewody smarowe oraz dozowniki. Co ważne, wykorzystuje się w nich złożone systemy sterowania, a także liczne, pomniejsze części – zawory, złącza i filtry.

Układy centralnego smarowania są niezbędne w urządzeniach wykorzystywanych w wielu gałęziach przemysłu, kompletnych liniach produkcyjnych, maszynach rolniczych, ciężkich pojazdach budowlanych oraz pojazdach użytkowych, a nawet turbinach wiatrowych.

Układy centralnego smarowania dzielą się na:

– liniowe (jedno- lub dwuliniowe),

– progresywne,

– impulsowe,

– natryskowe.

Z czego składa się układ smarowania

Układy centralnego smarowania to zaawansowane mechanizmy złożone z szeregu współpracujących ze sobą elementów. Ich zasilanie stanowią pompy – ręczne, pneumatyczne lub elektryczne. Obecnie najczęściej wykorzystuje się te z silnikiem elektrycznym. Innym istotnym elementem układu smarowania jest dozownik. Zapewnia on możliwość prawidłowego działania centralnego smarowania w układzie. Dozowniki mają szerokie zastosowanie w przemyśle, a ich zadaniem jest właściwe rozdzielenie określonej substancji (smaru lub oleju) i dostarczanie jej w przewidziane miejsce. Ich praca odbywa się według określonych kryteriów: np. czasu dozowania, wagi lub objętości konkretnej substancji. Stosowanie dozowników jest niezbędne przede wszystkim w trudno dostępnych miejscach, w których obecność człowieka mogłaby być problematyczna.

Czym jest liniowy układ centralnego smarowania?

Liniowe układy centralnego smarowania dzielą się na jednoliniowe (stosowane w przypadku maszyn i urządzeń o zwartej budowie) oraz dwuliniowe (używane m.in. do smarowania dużych konstrukcji i ciągów technologicznych). Jakie jest zadanie układu smarowania typu liniowego? Wykorzystuje się go do precyzyjnego dostarczania oleju lub smaru półpłynnego w prasach, obrabiarkach, a także niewielkich maszynach przemysłu spożywczego, drzewnego i tekstylnego.

Układy jednoliniowe są wykorzystywane przede wszystkim w przypadku pras, obrabiarek oraz niewielkich maszyn przemysłowych. Z kolei typ dwuliniowy wykorzystuje się przede wszystkim w hutniczych ciągach technologicznych, maszynach papierniczych oraz ładowarko-zwałowarkach. Wszystkie układy liniowe charakteryzują się niskimi kosztami elementów, prostą budową oraz możliwością precyzyjnego dostosowania ilości dozowanego środka smarnego.

Czym charakteryzuje się progresywny układ centralnego smarowania?

Zadanie układu smarowania typu progresywnego to precyzyjne dozowanie środka smarnego w przypadku występowania dużej liczby punktów smarnych na małej powierzchni. Sprawdzają się w szczególności przy urządzeniach i maszynach o niewielkim lub średnim zapotrzebowaniu na środek smarny. Są w stanie pracować w sposób ciągły bądź okresowo. Ich głównymi zaletami są: prosta budowa, niskie koszty, możliwość rozbudowy. Progresywne układy smarowania znajdują zastosowanie w centralnym smarowaniu pras oraz maszynach górniczych i budowlanych.

Impulsowe i natryskowe układy centralnego sterowania – gdzie się je wykorzystuje?

Układy impulsowe i natryskowe łączy ich zastosowanie – smarowanie łańcuchów. Wariant natryskowy wykorzystuje się do podawania środka smarnego przy użyciu sprężonego powietrza na otwarte punkty smarownicze (przekładnie łańcuchowe, przekładnie zębate lub prowadnice). Ilość dozowanego środka smarnego jest regulowana poprzez ustawienie czasu trwania przerw między każdym kolejnym smarowaniem. Układy natryskowe wyróżniają się prostotą regulacji i wysoką niezawodnością. Z kolei impulsowy układ smarowania wykorzystuje się do smarowania łańcuchów o wolnoobrotowych napędach. Umożliwia on podawanie niewielkiej ilości smaru w dokładnie określone miejsca – dostępne układy umożliwiają jednoczesne smarowanie 6 punktów. Ich głównymi zaletami są: wysoka precyzja dawkowania i niewielka ilość środka smarnego, która pozostaje w układzie.

Zalety układów centralnego smarowania

Jedną z głównych zalet układów centralnego smarowania jest ich szerokie wykorzystanie. Ponadto, tego typu rozwiązania umożliwiają stałe dostarczanie odpowiedniego środka smarnego (smaru lub oleju) do wielu punktów. Układy umożliwiają również pełną automatyzację procesu, a wyeliminowanie tzw. czynnika ludzkiego pozwala ograniczyć liczbę błędów. Co więcej, wykorzystanie układu centralnego smarowania to gwarancja precyzyjnego dozowania substancji smarujących i regulacji częstotliwości ich dawkowania. Kolejną istotną zaletą ich wykorzystania jest zwiększenie efektywności pracy maszyn, poprzez zmniejszenie czasu ich przestoju, przy jednoczesnym zwiększeniu wydajności. Korzystanie z układów smarowania pomaga także zwiększyć prędkość urządzeń oraz obniżyć koszty operacyjne, dzięki oszczędności energii i ograniczeniu ilości potrzebnych części zamiennych. Nie można nie wspomnieć o zmniejszeniu nakładów na obsługę, dzięki ograniczeniu czasu pracy operatora.