Układy centralnego smarowania

Układy jezdne stosowane w różnych gałęziach przemysłu, maszyn roboczych charakteryzują się bardzo często różnorodną specyfiką rozwiązań konstrukcyjnych, wynikającą z charakteru ich pracy. W różnych rozwiązaniach konstrukcyjnych układów jezdnych wymienionych maszyn występuje różnorodność rozwiązań ich węzłów tribologicznych (smarowych) (łożysk tocznych, ślizgowych, przegubów i in.), co podyktowane jest głównie warunkami ich pracy oraz wzrastającymi ciągle wymogami co do ich nośności, trwałości i niezawodności. Ta różnorodność warunków i obciążeń tych węzłów oraz wynikających stąd, nieraz sprzecznych ze sobą, wymagań co do właściwości środków smarnych koniecznych do ich smarowania powoduje konieczność ciągłych poszukiwań nowych środków smarnych o coraz lepszych właściwościach tribologicznych. Wynikiem tych poszukiwań są, z jednej strony coraz lepsze środki smarne (oleje, smary plastyczne, różnego rodzaju pasty i in.) oferowane przez ich producentów, a z drugiej coraz lepsze sposoby ich dostarczania do węzłów tribologicznych. Równie ważną sprawą jest poprawa parametrów geometrycznych, dynamicznych, a przede wszystkim materiałowych tych węzłów. Tymi zagadnieniami zajmują się tribologia oraz tribotechnika, obejmująca wszelkie techniczne zastosowania tribologii. Tribologia badając właściwości smarów, materiałów i tarcia pozwala lepiej zrozumieć ten ostatni proces i projektować dodatki modyfikujące właściwości smarne olejów silnikowych, przemysłowych czy smarów. Na warunki działania węzła smarnego wpływa odpowiednio dostarczona, optymalna ilość dostarczonego smaru, czego nie można zapewnić tradycyjnymi sposobami smarowania. Powszechnie wiadomo, że nadmiar środka smarowego jest równie niewskazany jak jego niedobór i dlatego poszukuje się odpowiednich metod smarowania, które zapewniłyby węzłowi optymalną dla danych warunków ilość smaru. Temu celowi służy automatyzacja metod smarowania, której bardzo szybki rozwój nastąpił w ostatnim okresie, przy czym czynnikiem wpływającym znacząco na przyspieszenie tego procesu są coraz większe wymagania w zakresie ochrony środowiska. Ten aspekt, oprócz istotnych korzyści ekonomicznych, wynikających ze znacznego zmniejszenia zużycia smaru (nawet do 90%) oraz poprawy trwałości i niezawodności działania maszyn roboczych i pojazdów, decyduje o tym, że coraz więcej użytkowników decyduje się na wprowadzenie systemów centralnego smarowania. Jak wykazuje doświadczenie, dzięki temu systemowi, przez dostarczenie smaru na powierzchnie robocze w czasie działania węzła w warunkach obciążeń dynamicznych, znacząco zmniejsza się zużycie elementów tego węzła, co zwiększa niezawodność i trwałość elementów układu.

Automatyzacja metod smarowania polega na takim działaniu urządzenia smarującego, podczas którego zarówno dostarczanie smaru, jak i impulsy je powodujące odbywają się według z góry ustalonego programu, bez bieżącego udziału człowieka. Tutaj człowiek pełni funkcję kontrolującego i to może być również przejęte przez system nadzoru, tak że prowadzenie i nadzór jest sprawowane przez maszynę, a człowiek interweniuje jedynie podczas wystąpienia zakłóceń w pracy układu.

Z przeprowadzonych doświadczeń wynika, że system centralnego smarowania amortyzuje się w ciągu trzech lat, jeżeli poszczególne punkty smarownicze muszą być zasilane częściej niż jeden raz w tygodniu. Stosowane w tych układach smary powinny być co najwyżej w drugiej klasie konsystencji. Przy wyższych klasach konsystencji wzrastają znacząco opory przepływu smaru w elementach systemu (przewody główne i doprowadzające, rozdzielacze, zasilacze, a także punkty smarownicze). Gdy punkty smarownicze są zasilane nową porcją smaru co najmniej jeden raz dziennie, stosuje się systemy, których działanie jest częściowo lub w pełni zautomatyzowane.

W ostatnim czasie, w sytuacji kiedy wiele działań technicznych się automatyzuje, smarowanie zautomatyzowane stosuje się również przy mniej częstym zasilaniu smarem punktów odbioru (pojazdy, pojedyncze maszyny i urządzenia). W tych przypadkach o częstości smarowania decyduje stopień wykorzystania urządzenia.

W układzie automatycznego smarowania przeważnie stosowane są smary plastyczne o klasach konsystencji od 000 do 2 (według NLGI). Są to smary wielofunkcyjne, które oprócz niższej ceny , dobrze uszczelniają smarowane węzły, a ich zużycie jest znacznie mniejsze. Aby smary te zostały dostarczone na powierzchnie robocze węzłów tribologicznych maszyn roboczych i pojazdów, konieczne jest zastosowanie układów smarowania progresywnego, obecnie coraz częściej stosowanego. Jako ważną zaletę tego typu smarowania maszyn i pojazdów w systemie zautomatyzowanego smarowania centralnego wymienia się ochronę środowiska, przez zmniejszenie zużycia smaru nawet do 90% w stosunku do smarowania ręcznego. Jest to wynikiem dokładnego, zgodnego z zapotrzebowaniem, dozowania smaru. W zależności od typu maszyny, urządzenia lub pojazdu dobiera się odpowiedni układ centralnego smarowania, uruchamiany pneumatycznie lub elektrycznie. Pneumatycznie napędzane pompy tłokowe, w których jest instalacja sprężonego powietrza, podają (w zależności od konstrukcji tych pomp) smary o klasach konsystencji od 000 do 2. W razie braku instalacji sprężonego powietrza lub ze względu na inne wymagania, może być zainstalowana pompa tłokowa lub zębata, napędzana elektrycznie, przy czym może to być układ jednoprzewodowy, wieloprzewodowy lub bardzo często najlepszy, progresywny. Ostatnią ofertą firm produkujących urządzenia do centralnego smarowania jest przystosowanie tych urządzeń do smarowania smarami biodegradowalnymi.

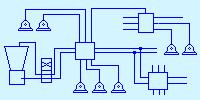

Różnorodność rozwiązań układów centralnego smarowania jest obecnie bardzo duża. Do układów takich należą między innymi, układy centralnego smarowania jedno-, dwu- lub wieloprzewodowe, przy czym mogą one być progresywne, nawrotne lub nienawrotne. Układy tego typu stosowane są obecnie już prawie wszędzie, począwszy od różnorodnych maszyn przemysłu hutniczego, gumowego i tworzyw sztucznych, papierniczego, tekstylnego, spożywczego, materiałów budowlanych, obróbki metali, turbin wodnych i wiatrowych itp., a więc maszyn stacjonarnych, przez mobilne maszyny robocze, statki, pojazdy szynowe, a na pojazdach samochodowych (autobusach, samochodach ciężarowych, samochodach specjalnych, koparkach, ładowarkach) kończąc.

Jednym ze przedstawicieli światowych liderów produkujących tego typu układy automatycznego smarowania jest nasza firma - Gacol, będąca właścicielem marki Jutech.

Wszechstronne stosowanie układów centralnego smarowania w prawie wszystkich rodzajach maszyn, urządzeń i linii produkcyjnych wskazuje na wiele ich zalet wykazywanych przez te układy, do których można zaliczyć:

• znaczne zmniejszenie ryzyka wypadku, jaki może zdarzyć się podczas smarowania ręcznego,

• zwiększenie czasu bezawaryjnej pracy maszyny roboczej, pojazdu, linii produkcyjnej; smarowane centralnie łożyska i sworznie osiągają wielokrotnie większą trwałość,

• zapewnienie prawidłowego smarowania każdego węzła tribologicznego przez dostarczenie do tego węzła właściwej porcji smaru wówczas, kiedy jest ona tam potrzebna, a więc podczas pracy urządzenia; żaden z punktów smarowniczych nie jest pominięty; przebiegi międzyobsługowe skrócone zostają do minimum,

• zmniejszenie przez to (wskutek zmniejszenia oporów tarcia) zużycia energii potrzebnej do działania maszyny,

• skrócenie czasu potrzebnego na smarowanie i oszczędności smaru,

• ograniczenie możliwości zanieczyszczenia smaru,

• zmniejszenie liczby napraw i wydłużenie czasu działania maszyny,

• oszczędności w kosztach robocizny,

• zwiększenie wydajności maszyny i zmniejszenie kosztów jej eksploatacji,

• przez racjonalny dobór ilości smaru zmniejszenie zanieczyszczenia środowiska; zmniejszenie zużycia smaru w stosunku do smarowania ręcznego nawet do 90%.

Do wad można zaliczyć wciąż pewien wydatek związany z zainstalowaniem układu centralnego smarowania.

Elementy układów centralnego smarowania

|

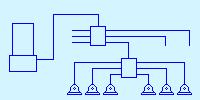

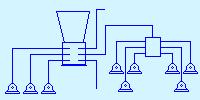

Progresywne |

|

|

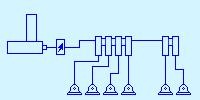

Jednoliniowe |

|

|

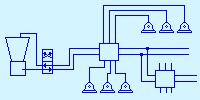

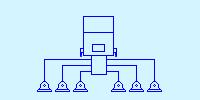

Dwuliniowe |

|

|

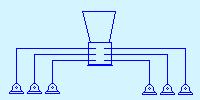

Wieloliniowe |

|

|

Mieszane dwuliniowo – progresywne |

|

|

Mieszane wieloliniowo – progresywne |

|

|

QLS |

|

|

BDS |

|

|

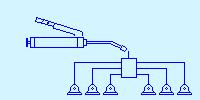

Natryskowe |

|

|

Impulsowe |